Corte de grafito es un proceso clave en industrias como la electrónica, la aeroespacial y la de almacenamiento de energía. Sin embargo, uno de los retos más persistentes en mecanizado de grafito es controlar el polvo de carbón fino y seco que se produce durante el corte. El polvo no solo afecta a la calidad del producto, sino que también plantea graves riesgos para la longevidad de los equipos y la salud de los trabajadores.

En corte de grafito de alta precisiónEl control eficaz del polvo es aún más crítico. Para conseguir cortes limpios y precisos, manteniendo al mismo tiempo un entorno de trabajo seguro y eficaz, se requiere tanto el equipo adecuado como unas prácticas operativas optimizadas. Este artículo explora estrategias prácticas para minimizar la generación de polvo durante el procesamiento del grafito.

1. Entender el polvo de grafito y su impacto

El grafito es un material quebradizo que desprende partículas finas cuando se mecaniza. Estas partículas son extremadamente pequeñas y ligeras, lo que las hace propensas a la dispersión aérea. Sin una contención adecuada, el polvo de grafito puede:

- Se depositan en las máquinas, lo que provoca un desgaste acelerado o cortocircuitos en los componentes electrónicos.

- Penetran en las vías respiratorias del operador, pudiendo causar irritación respiratoria o riesgos para la salud a largo plazo

- Comprometer el acabado superficial y la precisión dimensional contaminando el área de trabajo.

En aplicaciones de alta precisión como electrodos de electroerosión, materiales para baterías o utillaje para semiconductores, incluso una pequeña cantidad de contaminación por polvo puede provocar la repetición del trabajo o el rechazo de componentes.

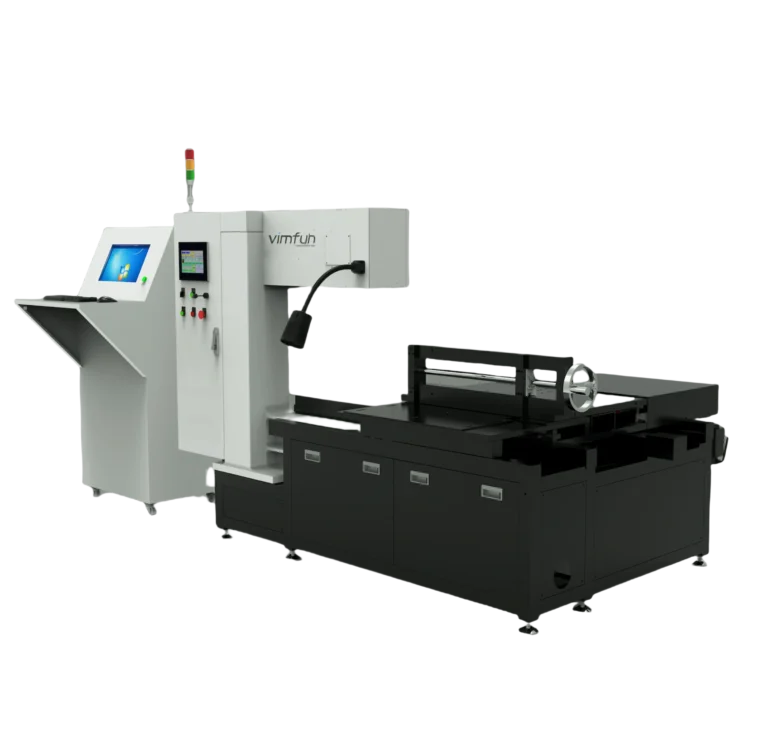

2. Elija la tecnología de corte adecuada: La ventaja de las sierras de hilo diamantado

Una de las formas más eficaces de controlar el polvo es empezar por el equipo de corte adecuado. En comparación con herramientas convencionales como sierras de cinta o fresadoras CNC, sierras de hilo diamantado ofrecen importantes ventajas en la reducción del polvo:

- Diseño que reduce la fricción: El hilo fino y la acción de corte abrasivo producen menos tensión mecánica, lo que reduce la generación de partículas.

- Compatibilidad con refrigerantes: Las cortadoras de hilo de diamante suelen estar equipadas con sistemas de refrigeración a base de agua o aceite que atrapan el polvo en su origen.

- Corte suave: El movimiento continuo del alambre produce menos astillado y descascarillado, lo que reduce directamente el polvo en suspensión.

Para cortes de grafito limpios y precisos, especialmente en entornos cerrados o sensibles a la temperatura, la tecnología de sierra de hilo es una opción sólida.

3. Aplicar técnicas de corte húmedo para la supresión del polvo

Corte húmedo es uno de los métodos más directos y fiables para suprimir el polvo durante el mecanizado del grafito. En este método, se aplica continuamente un refrigerante líquido (normalmente agua o un aceite ligero) en la zona de corte.

Entre las ventajas del corte húmedo se incluyen:

- Captación inmediata del polvo: La humedad se adhiere a las partículas del aire antes de que se dispersen.

- Efecto refrigerante: Evita el sobrecalentamiento, reduciendo la degradación térmica del grafito y prolongando la vida útil de la herramienta.

- Mejora de la calidad de la superficie: La lubricación ayuda a reducir las microfracturas y las asperezas.

Cuando diseñe o ponga en funcionamiento una estación de corte de grafito, asegúrese de que las boquillas de suministro de fluido están colocadas con precisión para cubrir la trayectoria de corte y de que existe un sistema eficaz de filtración y recirculación.

4. Utilizar cámaras de corte cerradas y extracción localizada

Para contener aún más el polvo, las corte de grafito deben utilizar espacios de trabajo cerrados combinado con unidades locales de extraccióncomo:

- Sistemas de aspiración con filtro HEPA que extraen el polvo directamente de la zona de corte

- Cámaras de corte selladas que aíslan el proceso del operario y del entorno circundante

- Recintos de presión negativa garantizar que el polvo no se escape al aire ambiente

Estos sistemas no sólo protegen a los operarios, sino que también ayudan a cumplir la normativa de seguridad laboral. En los entornos de salas limpias, estas configuraciones suelen ser un requisito más que una opción.

5. Optimizar los parámetros de corte para reducir la generación de polvo

A veces, la producción de polvo es síntoma de parámetros de corte incorrectos. En mecanizado de grafitoajustando lo siguiente se pueden obtener resultados más limpios:

- Velocidad de corte: Las velocidades más lentas pueden producir menos polvo al minimizar la fricción y la rotura

- Velocidad de avance: La alimentación constante y suave reduce el estrés y el astillado

- Afilado de la herramienta: Las herramientas desafiladas generan más polvo debido a la fuerza excesiva y al desgarro

En los procesos guiados por CNC, la configuración del software también puede ajustarse para reducir la vibración de la herramienta, que es una causa conocida de generación de partículas durante las operaciones de alta precisión.

6. Mantenimiento regular y limpieza del espacio de trabajo

Ningún sistema de control del polvo está completo sin unas rutinas de mantenimiento adecuadas. Incluso con sistemas cerrados, el polvo residual puede acumularse con el tiempo y causar problemas. Las mejores prácticas incluyen:

- Limpieza frecuente de máquinas, filtros y depósitos de refrigerante

- Inspección programada de sistemas de extracción de polvo y ventilación

- Uso de superficies antiestáticas para evitar que el polvo se adhiera a las máquinas o a las paredes

El establecimiento de listas de comprobación de limpieza diarias y semanales garantiza el rendimiento a largo plazo tanto de su maquinaria como de sus medidas de control del polvo.

Conclusiones: Un enfoque sistemático para el corte limpio del grafito

Minimización del polvo durante corte de grafito de alta precisión no se trata de una solución única, sino de una combinación de elecciones inteligentes de equipos, procesos optimizados y mantenimiento continuo. El siguiente enfoque integrado es el que mejor funciona:

- Elija sierras de hilo diamantado con capacidad de corte en húmedo

- Utilice estaciones de corte cerradas y localizada sistemas de aspiración de polvo

- Sintonice parámetros de corte para reducir las roturas

- Mantener un espacio de trabajo limpio a través de la atención rutinaria

Con estas prácticas, los fabricantes pueden conseguir un proceso preciso, limpio y seguro. mecanizado de grafito-esencial para las industrias en las que la calidad y el cumplimiento no son negociables.