Corte de grafito es un proceso clave en aplicaciones relacionadas con electrodos de electroerosión, moldes de alta temperatura y sistemas de almacenamiento de energía. Cuando se trata de bloques de grafito de alta densidadEn el caso del grafito denso, el reto del corte se hace aún más complejo debido a la mayor fragilidad del material, su sensibilidad térmica y la posibilidad de que se produzcan grietas en la superficie. Para mantener la precisión dimensional, la calidad de la superficie y la eficiencia de la producción, los fabricantes deben adoptar estrategias específicas adaptadas a los materiales de grafito denso.

Este artículo explora las mejores prácticas en mecanizado con sierra de hilo diamantadoPreparación, selección de herramientas y control medioambiental al trabajar con grafito de alta densidad.

1. Comprender las características del grafito de alta densidad

Antes de seleccionar el método de corte adecuado, es importante comprender cómo grafito de alta densidad difiere de los grados estándar.

- Mayor resistencia a la compresión y porosidad reducida lo hacen más adecuado para aplicaciones estructurales y de alto rendimiento.

- Sin embargo, las mismas propiedades conducen a menor resistencia a la fracturalo que aumenta el riesgo de astillado de bordes y defectos superficiales durante el mecanizado.

Estas características exigen herramientas de precisión y condiciones de corte bien controladas para evitar microfisuras y mantener la integridad del material.

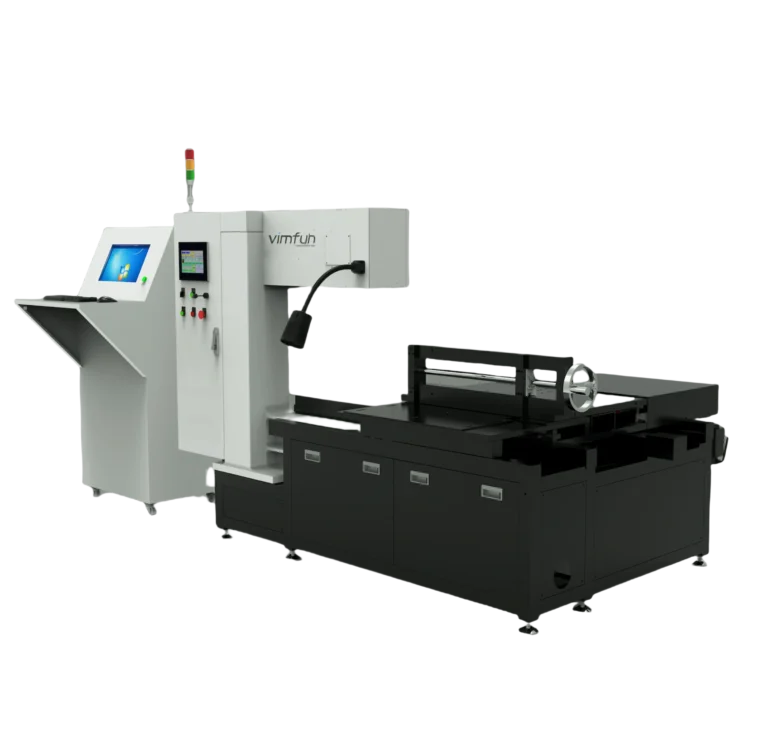

2. Utilice una sierra de hilo de diamante para obtener precisión y calidad superficial

Entre los métodos disponibles, el sierra de hilo diamantado destaca como la opción óptima para corte de bloques de grafitoespecialmente cuando se trata de materiales densos y quebradizos.

Ventajas:

- Pérdida de corte mínima: Las sierras de hilo diamantado crean un corte estrecho, conservando más material y reduciendo la generación de polvo.

- Baja tensión mecánica: El proceso de corte se basa en la abrasión y no en la fuerza de cizallamiento, lo que minimiza los daños en la superficie.

- Acabado superficial superior: El corte por hilo deja una superficie lisa, lo que reduce la necesidad de rectificado o pulido secundario.

Por el contrario, las sierras de cinta convencionales o las cortadoras de disco pueden generar vibraciones o calentamiento localizado, aumentando el riesgo de delaminación o agrietamiento en el grafito de alta densidad.

3. Optimización de los parámetros de corte para la densidad y el tamaño de grano

Para obtener resultados uniformes, es fundamental calibrar los parámetros de corte en función del grado de grafito específico:

- Velocidad del cable: Normalmente 800-1500 m/min para grafito de alta densidad. Las velocidades más bajas pueden provocar el arranque de material, mientras que una velocidad excesiva puede sobrecalentar la zona de corte.

- Velocidad de avance: Debe equilibrarse cuidadosamente. Un avance demasiado rápido puede provocar grietas, mientras que uno demasiado lento reduce la productividad.

- Refrigeración/lubricación: Utilice agua limpia y filtrada (si es posible el corte en húmedo) para enfriar el alambre y reducir el polvo. Para el corte en seco, instale un sistema de aspiración eficaz.

Ajustar estos valores para que coincidan con el tamaño del bloque, la orientación y la estructura del grano es clave para mantener la coherencia entre lotes.

4. Seleccione la especificación correcta del hilo de diamante

No todos los hilos diamantados son iguales. La especificación ideal para corte de grafito denso incluye:

- Tamaño de grano de diamante más pequeño (por ejemplo, D60-D80) para reducir la rugosidad de la superficie.

- Concentración de diamante de media a alta para un corte estable sin aumentar demasiado la tensión del hilo.

- Tipos de alambre electrodepositado o resinadodependiendo de si da prioridad a la longevidad o a la calidad de la superficie.

Los alambres aglomerados con resina son especialmente útiles para cortar grafito muy quebradizo o de grano fino, ya que reducen la formación de microfisuras.

5. Garantizar la estabilidad de la máquina y el control de la tensión

La configuración de la máquina influye directamente en la calidad del corte. Para obtener los mejores resultados:

- Mantener la coherencia tensión del cable durante todo el proceso de corte. Los sistemas de tensado automático son muy recomendables.

- Evite vibración o desviación del cableque puede producirse debido a la desalineación de la polea o al desgaste de los cojinetes.

- Utilice un guardapolvo de grafito o cámara sellada para reducir las partículas suspendidas en el aire y proteger a los operarios y los componentes electrónicos.

Estas prácticas no sólo mejoran la calidad del corte, sino que también prolongan la vida útil tanto del alambre como del equipo.

6. Aplicar la preparación de material precortado

Para reducir la tensión interna y evitar que se astillen los bordes, tenga en cuenta lo siguiente:

- Precaliente ligeramente los bloques en entornos más fríos para reducir el choque térmico.

- Utilice un soplador de aire comprimido o un aspirador para eliminar el polvo de la superficie antes de cortar.

- Inspeccione en busca de microfisuras existentes, que pueden propagarse durante el mecanizado si no se tratan.

Esto es especialmente importante en aplicaciones que requieren tolerancias estrechas o uniones superficiales.

7. Resumen: Claves para cortar bloques de grafito densos

Corte bloques de grafito de alta densidad requiere un equilibrio preciso entre la capacidad de la máquina, la selección de herramientas y el control del corte. Las mejores prácticas incluyen:

| Práctica | Recomendación |

|---|---|

| Método de corte | Sierra de hilo de diamante de bajo esfuerzo y alta precisión |

| Tamaño de grano del alambre | D60-D80 (grano fino) |

| Velocidad de alimentación | Moderado, con control estable |

| Sistema de refrigeración | Refrigeración por agua o aspiración de polvo (según la configuración) |

| Cheques precortados | Limpiar las superficies, inspeccionar las grietas, estabilizar la temperatura |

| Características de la máquina | Tensión del hilo estable, sistema de control del polvo, vibraciones mínimas |

Al integrar estas prácticas, los fabricantes pueden mejorar el rendimiento, reducir el desgaste de las herramientas y lograr un mejor control dimensional al mecanizar materiales de grafito denso.