グラファイト切断 は、エレクトロニクス、冶金、航空宇宙、精密工具などの産業において不可欠なプロセスである。高性能グラファイト部品への需要の高まりに伴い、この脆くも万能な材料の切断や成形に使用される方法も進化してきた。最も一般的に使用されている工具は グラファイト加工 は ダイヤモンドワイヤーソー そして トラディショナルバンドソー.特定の用途に応じて、それぞれに利点と限界があります。この記事では、メーカーが生産ニーズに適したソリューションを選択できるよう、これら2つの切断方法の詳細な比較を行っています。

1.グラファイト切削の精度と表面仕上げ

多くのグラファイト用途、特に厳しい公差や滑らかな表面が要求される場合、精度は非常に重要な要素です。

- ダイヤモンドワイヤーソー ダイヤモンド砥粒を埋め込んだ細いワイヤーを使用し、最小限の力でグラファイトを切り裂きます。その結果、切り口幅が狭く、表面仕上げが非常に滑らかになり、二次加工の必要性が減少します。

- バンドソーこれとは対照的に、歯付きの金属刃を利用し、材料を物理的に切り裂く。大まかな切断には効果的だが、この方法ではチッピングや粗いエッジが発生することが多く、寸法精度や表面品質に悪影響を及ぼす可能性がある。

EDM電極製造や燃料電池用グラファイト部品などの用途では、一般的にダイヤモンドワイヤーソーの高精度が好まれる。

2.切削効率と材料ロス

効率は速度だけでなく、切断後に使用可能な材料がどれだけ保持されているかでも測られる。

- ダイヤモンドワイヤーソー は、最小限の材料ロスで薄切削を行うことに優れています。また、低摩擦加工により、特に大量生産において、工具の摩耗とエネルギー消費を低減します。

- バンドソー一般に、荒切断はより高速で行えるが、ブレードが厚くカーフが広いため、1パスあたりの切断量が多くなる。さらに、その切断動作は、より多くの熱と粉塵を発生させ、材料の品質を低下させ、より多くのクリーンアップを必要とする可能性があります。

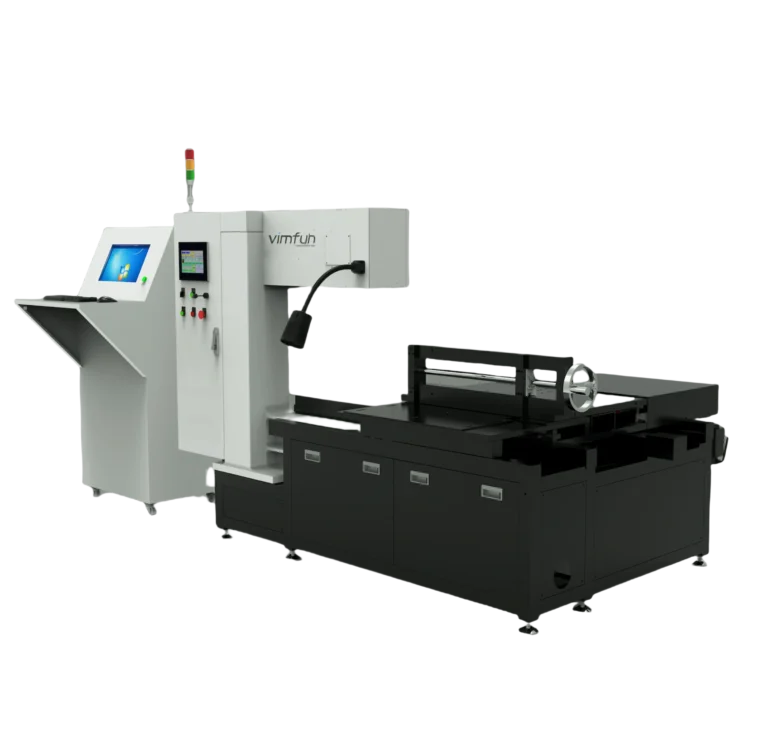

👉 精密グラファイト切断用に設計されたダイヤモンドワイヤーソーマシンについては、こちらをクリックしてください。

3.黒鉛加工におけるダストコントロールと作業環境

における重要な課題の1つである。 グラファイト加工 は、切断時に発生する微細なカーボンダストの管理である。

- ダイヤモンドワイヤーソー には、粉塵の発生を抑える水冷システムや真空抽出システムが装備されていることが多い。これにより、より安全な作業環境を作り出すだけでなく、近隣の機械を汚染から守ることもできる。

- バンドソー 積極的な切断動作により、かなりの乾燥粉塵が発生する。集塵システムを追加することは可能ですが、ワイヤーソーで利用可能な統合制御機構と比較すると、効率が劣ることがよくあります。

クリーンルーム環境や環境基準の高い作業には、ダイヤモンドワイヤーソーが明らかに有利です。

4.汎用性と適用範囲

各工具タイプは、部品の複雑さ、サイズ、要求される仕上げによって、異なる生産シナリオに対応します。

- ダイヤモンドワイヤーソー に最適である:

- グラファイト・ブロックとプレートの精密スライス

- CNC制御パスによる複雑形状の製造

- 変形を最小限に抑えた薄いグラファイトシートの切断

- バンドソー の方が向いている:

- 迅速なラフカット

- グラファイト・ブランクの準備

- 精度を最優先しない低予算またはワークショップ規模の仕事

精密さと表面の完全性を重視するなら、ダイヤモンドワイヤーソーの方がはるかに柔軟性があります。

5.維持・運営費

一方 ダイヤモンドワイヤーソー 初期投資は高くつくかもしれないが、長期的には費用対効果が高くなることが多い。

- ダイヤモンドワイヤーは徐々に摩耗していくが、適切にメンテナンスすれば何時間でも使用できる。大きな回転部品がないため、機械的な故障のリスクも軽減されます。

- バンドソー一方、グラファイトは研磨性が高いため、頻繁にブレードを交換する必要がある。また、ブレードのドリフト、テンションの問題、振動なども、メンテナンスの必要性を高め、切断結果にばらつきが生じる原因となる。

時間の経過とともに、ダイヤモンドワイヤーソーのスクラップ率の低下と工具停止時間の短縮は、初期費用を上回ることがあります。

6.まとめ:黒鉛切削に適した工具の選択

比較する場合 ダイヤモンドワイヤーソー への 伝統的なバンドソー最終的には、コスト、精度、生産量のバランスで決定することになる。

| 特徴 | ダイヤモンドワイヤーソー | バンドソー |

|---|---|---|

| 精度 | 高い | 中~低 |

| 表面仕上げ | スムーズで最小限の後処理 | ラフ、追加仕上げが必要 |

| ダストコントロール | エクセレント(ウェット/ドライ抽出オプション) | 悪い~中程度 |

| マテリアル ロス | 最小(狭いカーフ) | 高い(カーフが広い) |

| メンテナンス | 低い(工具寿命が長い) | 高い(頻繁なブレード交換) |

| アプリケーションの適合性 | 高精度でクリーンな環境 | ラフシェーピング、低コストアプリケーション |

近代的な グラファイト加工 正確さ、清潔さ、工程管理が要求される業務では ダイヤモンドワイヤーソー 明らかに優れたパフォーマンスを提供している。一方 バンドソー 品質と長期的な効率を重視するメーカーにとって、ワイヤーソーへの投資は戦略的な選択となることが多い。