導入

炭素繊維複合材料は、その卓越した強度対重量比と耐疲労性、耐腐食性により、航空宇宙、自動車、防衛産業でますます使用されるようになっている。しかし、その独特な層構造と研磨性繊維のために、従来の方法ではきれいに正確に切断することが難しい。こうした課題に対処するために ダイヤモンドワイヤー切断 は、炭素繊維複合材料を加工するための高精度ソリューションとして登場した。この記事では、この技術の利点を探り、従来の切断技術と比較する。

炭素繊維複合材料で従来の切削加工が苦戦する理由

メカニカルソーイング、CNCルーティング、アブレイシブ・ウォータージェット切断といった従来の方法では、剥離、繊維の引き抜き、過度の切り口幅、熱損傷といった好ましくない問題がしばしば発生します。これらの問題は、部品の品質に影響を与えるだけでなく、後加工の時間と材料の無駄を増加させます。炭素繊維の硬度と異方性構造は、精度を最大限に高めながら機械的ストレスを最小限に抑える切断方法を要求します。

ダイヤモンドワイヤー切断技術の利点

ダイヤモンドワイヤー切断は、ダイヤモンド砥粒を埋め込んだ連続的なワイヤーの輪を使用し、物理的接触と熱を最小限に抑えて材料を切断します。炭素繊維複合材加工における主な利点は以下の通りです:

- 低切削力: ダイヤモンドワイヤーの研磨性は、複合材への機械的ストレスを最小限に抑え、層間剥離や繊維亀裂のリスクを低減します。

- カーフ幅が狭い: ワイヤー径が0.35mmと細いため、カッティングカーフを約0.4mmに制御でき、材料ロスを大幅に削減できる。

- きれいな表面仕上げ: ダイヤモンドワイヤーは、滑らかで均一な表面を作り出し、多くの場合、二次仕上げの必要性をなくします。

- 高精度: 従来の方法では難しかった複雑な形状や薄い断面が可能になる。

- 低発熱: 熱変形や樹脂劣化のリスクを低減します。

従来の方法との性能比較

価値を理解するために ダイヤモンドワイヤー切断 を導入する場合、伝統的な技術と比較することが役に立つ:

| 切断方法 | カッティングカーフ幅 | 表面損傷 | デラミネーション・リスク | 材料廃棄物 | 後処理 |

|---|---|---|---|---|---|

| メカニカルソーイング | ≥ 0.8 mm | 中程度 | 高い | 高い | しばしば必要 |

| アブレイシブ・ウォータージェット | ~0.5 mm | 低い | ミディアム | ミディアム | 時々 |

| ダイヤモンドワイヤー切断 | ~0.4 mm | 最小限 | 低い | 低い | ほとんど必要ない |

このように、ダイヤモンドワイヤー切断は、カーフコントロール、表面品質、材料保存の点で明確な利点がある。

産業用途

ダイヤモンドワイヤー切断は特に適している:

- 航空宇宙部品 軽量で精密さが要求される。

- 自動車部品 構造パネルや補強エレメントなど。

- 医療機器 カスタム形状のカーボンコンポジットエレメントを含む。

- スポーツと消費財自転車やカーボンを使ったアクセサリーを含む。

そのスケーラビリティと安定した性能により、研究開発環境と量産環境の両方において信頼できる選択肢となっている。

結論

炭素繊維複合材料を扱う製造業者にとって、ダイヤモンドワイヤー切断は、よりクリーンで、より精密で、より効率的な結果を得るための革新的なアプローチです。材料の完全性を損ない、製造コストを増加させることが多い従来の方法とは異なり、ダイヤモンドワイヤー切断は、メーカーが無駄を最小限に抑えて高性能基準を満たすことを可能にします。

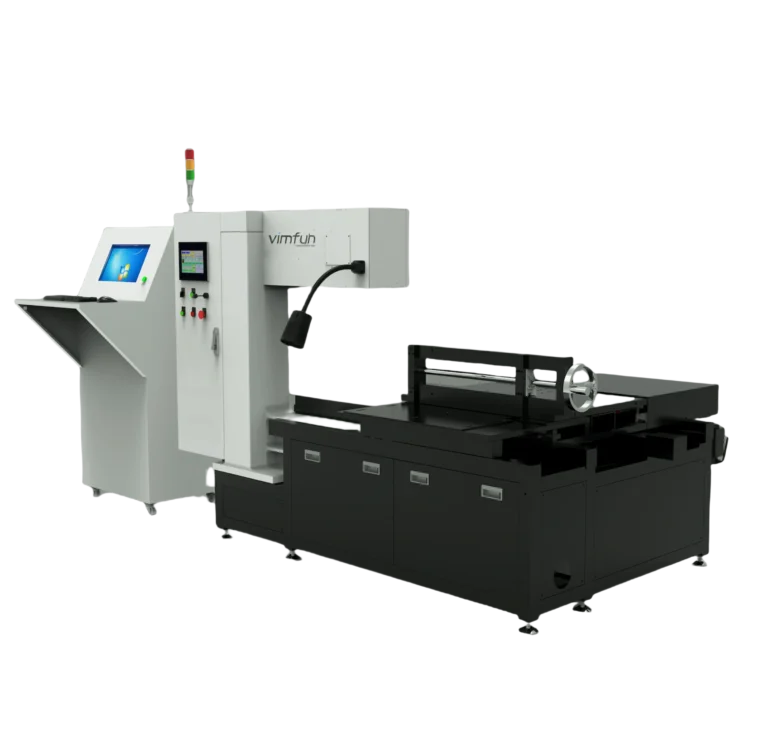

👉 ダイヤモンドワイヤーソーの複合材切断ソリューションをご覧ください。