グラファイト切断 は、エレクトロニクス、航空宇宙、エネルギー貯蔵などの産業における重要なプロセスである。しかし、次のような最も根強い課題がある。 グラファイト加工 は、切断時に発生する微細で乾燥したカーボンダストの制御です。粉塵は製品の品質に影響を与えるだけでなく、設備の寿命や作業員の健康にも深刻なリスクをもたらす。

で 高精度グラファイト切断また、効果的なダストコントロールはさらに重要である。安全で効率的な作業環境を維持しながら、クリーンで正確な切断を実現するには、適切な機器と最適化された作業方法の両方が必要である。この記事では、グラファイト加工中の粉塵発生を最小限に抑えるための実践的な戦略を探る。

1.黒鉛粉塵とその影響を理解する

グラファイトは脆い材料であり、機械加工すると微粒子が飛散する。これらの粒子は非常に小さく軽いため、空気中に飛散しやすい。適切に封じ込めないと、グラファイトの粉塵が発生する可能性があります:

- 電子部品の摩耗やショートを加速させる。

- 作業者の気道に入り込み、呼吸器への刺激や長期的な健康リスクを引き起こす可能性がある。

- 作業場が汚染され、表面仕上げや寸法精度が損なわれる。

放電加工電極、電池材料、半導体工具などの高精度用途では、わずかな粉塵汚染でも再加工や部品の不合格につながる可能性がある。

2.適切な切断技術を選択するダイヤモンドワイヤーソーの利点

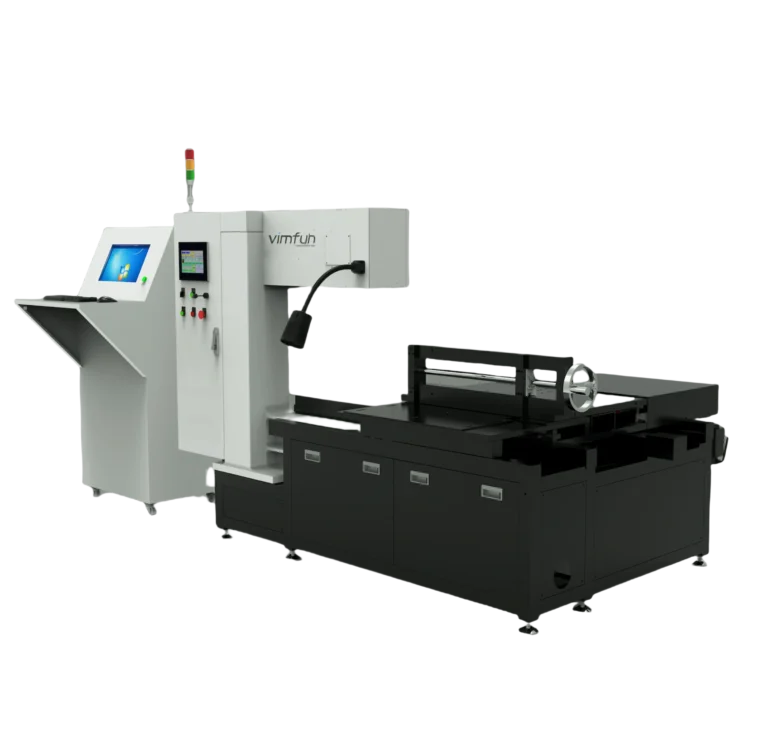

粉塵を制御する最も効果的な方法のひとつは、適切な切断機器から始めることです。バンドソーやCNCミルのような従来の工具と比較すると、 ダイヤモンドワイヤーソー は、粉塵削減に大きなメリットをもたらす:

- 摩擦低減設計:細いワイヤーと砥粒による切断作用により、機械的ストレスが少なく、パーティクルの発生が少ない。

- クーラント適合性:ダイヤモンドワイヤーソーは、多くの場合、粉塵を発生源で捕捉する水性または油性の冷却システムを備えています。

- スムーズなカット動作:ワイヤーが連続的に動くため、チッピングやフレーキングが少なく、浮遊粉塵が直接的に減少する。

👉 精密グラファイト切断用に設計されたダイヤモンドワイヤーソーマシンについては、こちらをクリックしてください。

特に密閉された環境や温度に敏感な環境で、グラファイトをクリーンかつ正確に切断するには、ワイヤーソー技術が有力な選択肢となる。

3.粉塵抑制のための湿式切断技術の導入

ウェットカット は、グラファイト加工中の粉塵を抑制する最も直接的で信頼性の高い方法の一つである。この方法では、液体クーラント(通常は水または軽油)を切削ゾーンに連続的に塗布する。

ウェット・カッティングの利点は以下の通り:

- 即時ダスト捕獲:水分は空気中の粒子が拡散する前に結合する。

- 冷却効果:過熱を防止し、グラファイトの熱劣化を抑え、工具寿命を延ばす。

- 表面品質の向上:潤滑は、微小骨折や粗いエッジを減らすのに役立つ。

グラファイト切断ステーションを設計または運転する場合、流体供給ノズルが切断経路をカバーするように正確に配置され、効果的なろ過および再循環システムが設置されていることを確認してください。

4.密閉されたカッティング・チャンバーと局所抽出の使用

さらにダストを抑えるために、高精度の グラファイトカット システムは以下を使用すべきである。 密閉されたワークスペース 併せて 局所抽出ユニットなどである:

- HEPAフィルター付きバキュームシステム 切断エリアから直接粉塵を吸い上げる

- 密閉式カッティング・チャンバー オペレーターや周囲の環境からプロセスを隔離する。

- 負圧エンクロージャー 粉塵が周囲の空気に漏れないようにする。

これらのシステムはオペレーターを保護するだけでなく、労働安全規制の遵守を維持するのにも役立つ。クリーンルーム環境では、このようなセットアップはオプションというよりむしろ必要条件であることが多い。

5.切削パラメータを最適化して粉塵の発生を抑える

粉塵が発生するのは、切削パラメータが正しくないためである。その場合 グラファイト加工を調整することで、よりクリーンな結果を得ることができる:

- 切削速度:摩擦や破損を最小限に抑えるため、低速の方が粉塵の発生が少ない。

- 送り速度:一貫したスムーズな給餌により、ストレスやチッピングを軽減

- 工具の切れ味:工具がくすんでいると、無理な力がかかり、破れるため、粉塵が多く発生する。

CNCガイド工程では、高精度加工中のパーティクル発生の原因として知られる工具のびびりを低減するよう、ソフトウェア設定を調整することもできる。

6.定期的なメンテナンスとワークスペースの清潔さ

ダスト・コントロール・システムは、適切なメンテナンス・ルーチンなしには完成しません。密閉されたシステムであっても、残留粉塵は時間とともに蓄積し、問題を引き起こす可能性があります。ベストプラクティスには以下が含まれます:

- 頻繁な清掃 機械、フィルター、クーラントタンクの

- 定期検査 除塵・換気システム

- 帯電防止表面の使用 粉塵が機械や壁に付着するのを防ぐ

毎日および毎週の清掃チェックリストを確立することで、機械と粉塵対策の両方の長期的な性能を確保することができます。

結論黒鉛をきれいに切断するための体系的アプローチ

作業中の粉塵を最小限に抑える 高精度グラファイト切断 は単一のソリューションではなく、賢い機器の選択、最適化されたプロセス、継続的なメンテナンスの組み合わせが重要である。次のような統合的アプローチが最も効果的である:

- 選ぶ ダイヤモンドワイヤーソー ウェットカット機能付き

- 用途 密閉型カッティングステーション と局所的 除塵システム

- チューン 切断パラメータ 破損を減らす

- を維持する。 クリーン・ワークスペース 日常的なケアを通じて

これらの実践により、製造業者は正確でクリーンかつ安全な製造が可能になります。 グラファイト加工-品質とコンプライアンスが譲れない業界には欠かせない。