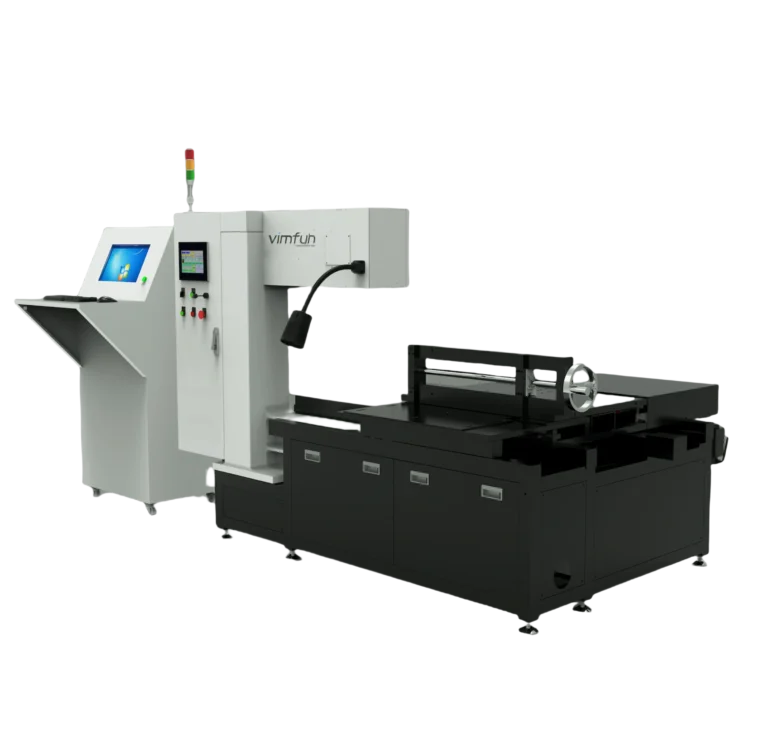

복잡한 커팅도 간편하게: 흑연 내부 프로파일 절단기

딱딱하거나 날카로운 회전과 선이 많은 모양을 절단해야 하는 작업이라면 이 그라파이트 내부 프로파일 절단기가 완벽한 도구입니다. 곡선 안쪽, 작은 구멍, 좁은 부품을 빠르게 절단할 수 있습니다. 사용이 간편하기 때문에 도구를 배우는 데 신경 쓰지 않고 작업에 더 집중할 수 있습니다. 이 커터는 어렵고 까다로운 커팅을 효율적으로 할 수 있도록 도와주므로 많은 시간을 절약하고 더 멋진 결과물을 얻을 수 있습니다. 흑연 내부 프로파일 절단기의 작동 원리 CNC 흑연 내부 절단기는 컴퓨터를 사용하여 흑연에서 모양을 절단하는 도구입니다. CNC는 컴퓨터 수치 제어의 약자입니다. 즉, 컴퓨터를 사용하여 기계에 모양 디자인을 지정합니다. 그러면 기계가 디자인을 따라 모양을 정밀하게 절단합니다. 한 치의 실수도 없이 매번 같은 모양이 만들어집니다. 훌륭합니다.