Достижение чистой и гладкой поверхности в резка графита имеет решающее значение для многих промышленных применений, включая EDM (электроэрозионную обработку), изготовление пресс-форм и прецизионных компонентов. Высококачественная обработка поверхности не только улучшает эксплуатационные характеристики изделий, но и повышает их долговечность и точность. Для достижения оптимальных результатов необходимо тщательно контролировать и оптимизировать определенные параметры в процессе резки.

В этой статье мы рассмотрим основные параметры для получения чистой графитовой поверхности и то, как каждый из них способствует превосходному качеству резки.

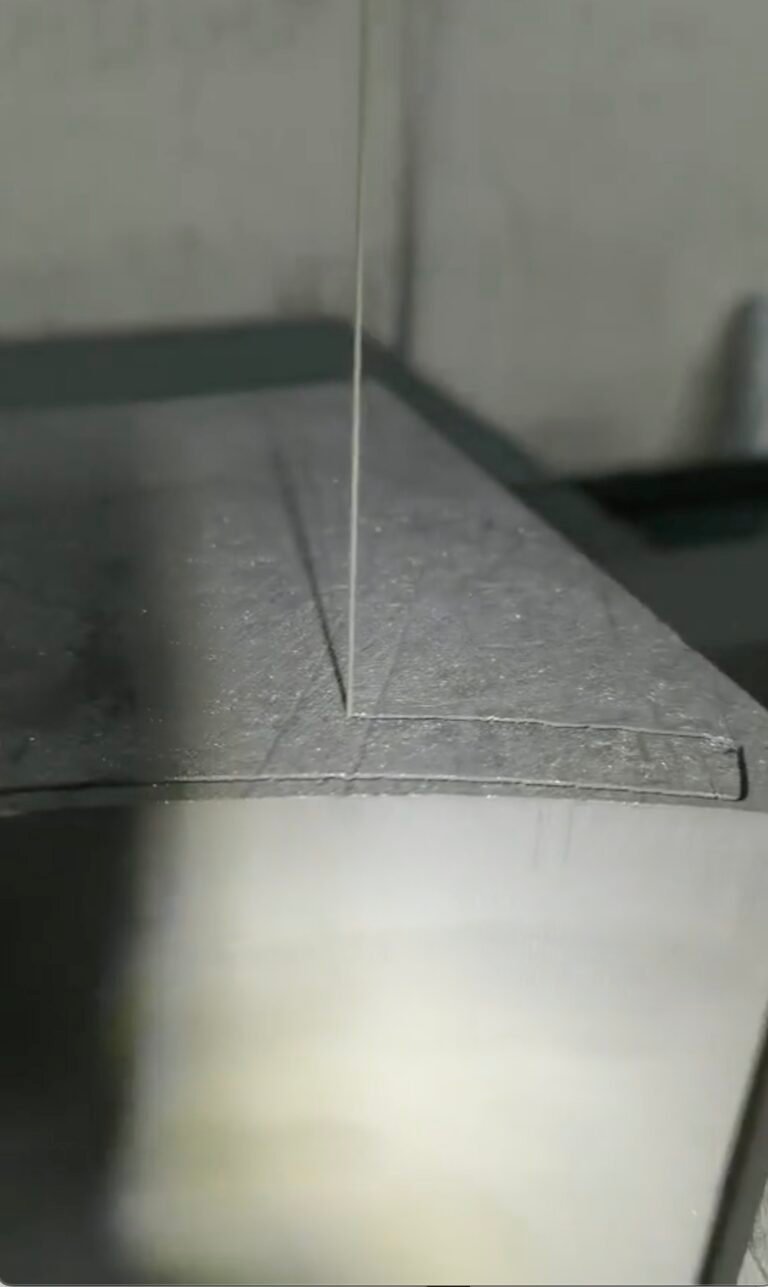

1. Контроль натяжения проволоки и скорости резки

Одним из основополагающих параметров при резке графита является натяжение проволоки и скорость резки:

- Натяжение проволоки: Постоянное натяжение проволоки имеет решающее значение для предотвращения вибраций, которые вызывают неровности поверхности и микротрещины. Если натяжение проволоки слишком слабое, это может привести к волнистым срезам и неровным краям. И наоборот, чрезмерное натяжение может увеличить риск защелкивания проволоки и повреждения заготовки.

- Скорость резки: Контролируемая скорость резания снижает трение и тепловыделение, которые являются распространенными причинами дефектов поверхности. Более низкие скорости обычно рекомендуются для достижения более тонкой обработки поверхности, в то время как более высокие скорости подходят для удаления большого количества материала.

Регулярный контроль и регулировки во время работы обеспечивают более гладкий рез и продлевают срок службы проволоки, что в конечном итоге приводит к получению более чистой поверхности.

2. Применение охлаждающей жидкости для обеспечения целостности поверхности

Системы охлаждения играют важную роль в сохранении качества поверхности при резке графита:

- Подавление пыли: Графит известен тем, что при обработке образуется мелкая пыль. Правильное применение СОЖ сводит к минимуму накопление пыли, предотвращая загрязнение поверхности и появление микроцарапин.

- Рассеивание тепла: Эффективный поток СОЖ помогает управлять теплом, выделяющимся во время резки, снижая тепловое напряжение, которое может привести к дефектам поверхности.

- Смазка: Достаточная смазка минимизирует трение, что приводит к более гладким поверхностям и улучшает целостность материала.

Высококачественные охлаждающие жидкости, разработанные специально для применения с графитом, помогают сохранить целостность поверхности и продлить срок службы оборудования.

3. Выбор зернистости абразива для прецизионной отделки

Сайт зернистость абразива алмазной проволочной пилы - еще один важный фактор:

- Мелкая зернистость (D20-D40): Идеально подходит для получения гладких, чистых поверхностей на графитовых поверхностях, особенно для прецизионных деталей.

- Средняя зернистость (D50-D80): Обеспечивает баланс между скоростью резки и гладкостью поверхности, подходит для общего применения.

- Крупная зернистость (D100+): Позволяет быстрее снимать материал, но может увеличить шероховатость поверхности.

Выбор подходящей зернистости в зависимости от условий применения оптимизирует качество поверхности и эффективность резки.

4. Устойчивость и выравнивание машины

Для обеспечения стабильного качества поверхности необходимы устойчивость станка и точное выравнивание:

- Контроль вибрации: Минимизация механических вибраций помогает избежать неровностей поверхности при резке.

- Точное выравнивание: Регулярная калибровка проволочной пилы обеспечивает точную траекторию резания, уменьшая сколы кромок и дефекты поверхности.

- Сервомеханизмы: Передовые системы управления поддерживают оптимальное натяжение проволоки и точность резки во время работы.

Стабильная работа оборудования и регулярное техническое обслуживание являются ключевыми факторами для получения тонкой поверхности при резке графита.

5. Контроль окружающей среды для достижения оптимальных результатов

Рабочая среда также влияет на качество обработки поверхности графита:

- Регулирование температуры: Стабильная температура окружающей среды предотвращает тепловое расширение или сжатие, которые могут повлиять на точность резки.

- Системы пылеудаления: Правильный контроль пыли снижает риск загрязнения поверхности и появления царапин.

- Контроль влажности: Поддержание оптимального уровня влажности предотвращает окисление графита и появление дефектов поверхности.

Контролируемая среда помогает сохранить структурную целостность графита и точность резки.

Заключение

Оптимизация ключевых параметров, таких как натяжение проволоки, применение охлаждающей жидкости, выбор абразива, стабильность станка и контроль окружающей среды, имеет решающее значение для получения чистой графитовой поверхности. Точная настройка этих факторов позволяет производителям повысить гладкость поверхности, уменьшить количество дефектов и повысить общую эффективность.