Graphitschneiden ist ein Schlüsselprozess für Anwendungen wie EDM-Elektroden, Hochtemperaturformen und Energiespeichersysteme. Wenn es darum geht Graphitblöcke mit hoher DichteDie Herausforderung beim Schneiden wird durch die erhöhte Sprödigkeit des Materials, seine thermische Empfindlichkeit und die Gefahr von Oberflächenrissen noch komplexer. Um die Maßgenauigkeit, die Oberflächenqualität und die Produktionseffizienz aufrechtzuerhalten, müssen die Hersteller spezielle Strategien anwenden, die auf dichte Graphitmaterialien zugeschnitten sind.

Dieser Artikel befasst sich mit den besten Praktiken in Bearbeitung mit der DiamantseilsägeEinrichtung, Werkzeugauswahl und Umgebungskontrolle bei der Arbeit mit hochdichtem Graphit

1. Verstehen Sie die Eigenschaften von hochdichtem Graphit

Vor der Wahl der richtigen Schneidemethode ist es wichtig zu verstehen, wie hochdichter Graphit unterscheidet sich von den Standardsorten.

- Höhere Druckfestigkeit und geringere Porosität machen es geeigneter für strukturelle und Hochleistungsanwendungen.

- Die gleichen Eigenschaften führen jedoch zu geringere BruchzähigkeitDies erhöht das Risiko von Kantenausbrüchen und Oberflächenfehlern bei der Bearbeitung.

Diese Eigenschaften erfordern Präzisionswerkzeuge und gut kontrollierte Schnittbedingungen, um Mikrorisse zu vermeiden und die Materialintegrität zu erhalten.

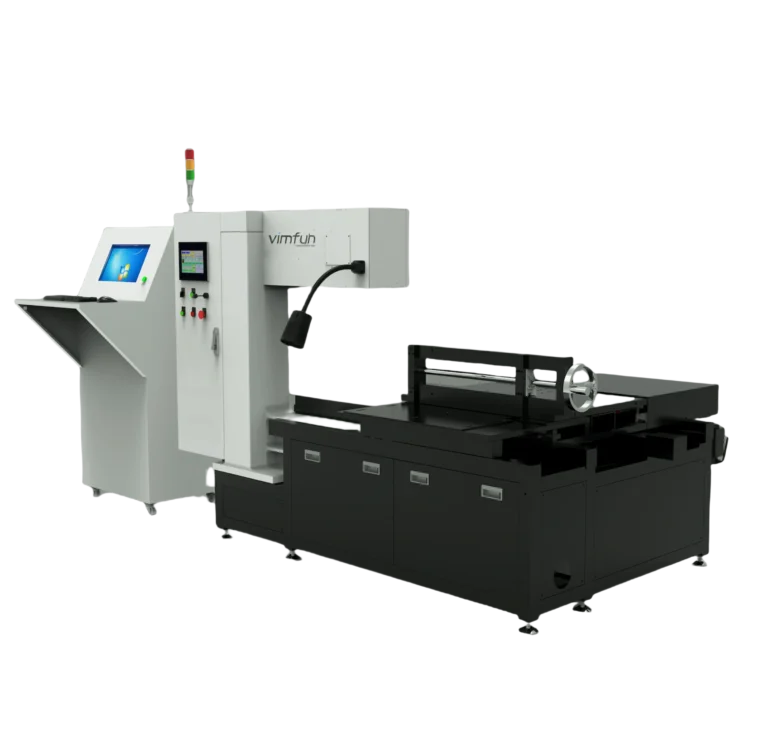

2. Verwenden Sie eine Diamantdrahtsäge für Präzision und Oberflächenqualität

Unter den verfügbaren Methoden ist die Diamantdrahtsäge zeichnet sich als die optimale Wahl für Graphitblockschneideninsbesondere wenn es sich um dichte und spröde Materialien handelt.

Die Vorteile sind:

- Minimaler Schnittspaltverlust: Diamantseilsägen erzeugen einen schmalen Schnitt, wodurch mehr Material geschont wird und weniger Staub entsteht.

- Geringe mechanische Belastung: Der Schneidprozess beruht auf Abrieb und nicht auf Scherkraft, wodurch die Oberflächenbeschädigung minimiert wird.

- Hervorragende Oberflächenqualität: Das Drahterodieren hinterlässt eine glatte Oberfläche, so dass kein zusätzliches Schleifen oder Polieren erforderlich ist.

Im Gegensatz dazu können herkömmliche Bandsägen oder Scheibenschneider Vibrationen oder örtliche Erwärmung erzeugen, was das Risiko einer Delaminierung oder Rissbildung bei hochdichtem Graphit erhöht.

3. Optimierung der Schnittparameter für Dichte und Korngröße

Um gleichbleibende Ergebnisse zu erzielen, ist es wichtig, die Schneidparameter auf die jeweilige Graphitsorte abzustimmen:

- Drahtgeschwindigkeit: In der Regel 800-1500 m/min für hochdichten Graphit. Langsamere Geschwindigkeiten können zu Materialausbrüchen führen, während eine zu hohe Geschwindigkeit die Schnittzone überhitzen kann.

- Vorschubgeschwindigkeit: Muss sorgfältig ausbalanciert werden. Ein zu schneller Vorschub kann Risse verursachen, während ein zu langsamer Vorschub die Produktivität verringert.

- Kühlung/Schmierung: Verwenden Sie sauberes, gefiltertes Wasser (wenn Nassschneiden möglich ist), um den Draht zu kühlen und den Staub zu reduzieren. Installieren Sie beim Trockenschneiden ein effizientes Vakuumsystem.

Die Anpassung dieser Werte an die Blockgröße, die Ausrichtung und das Korngefüge ist der Schlüssel zur Wahrung der Konsistenz zwischen den einzelnen Chargen.

4. Wählen Sie die richtige Diamantdraht-Spezifikation

Nicht alle Diamantseile sind gleich. Die ideale Spezifikation für Schneiden von dichtem Graphit umfasst:

- Kleinere Diamantkorngröße (z. B. D60-D80), um die Oberflächenrauheit zu verringern.

- Mittlere bis hohe Diamantkonzentration für stabiles Schneiden, ohne die Drahtspannung zu stark zu erhöhen.

- Galvanisierte oder harzgebundene Drahttypenje nachdem, ob Sie Wert auf Langlebigkeit oder Oberflächenqualität legen.

Kunstharzgebundene Drähte sind besonders nützlich beim Schneiden von sehr sprödem oder feinkörnigem Graphit, da sie die Bildung von Mikrorissen verringern.

5. Sicherstellung der Maschinenstabilität und Spannungskontrolle

Die Einstellung der Maschine hat einen direkten Einfluss auf die Qualität des Schnitts. Für beste Ergebnisse:

- Konsistenz beibehalten Drahtspannung während des gesamten Schneidevorgangs. Automatische Spannsysteme werden dringend empfohlen.

- Vermeiden Sie Vibration oder Rundlauf des Drahtesdie aufgrund einer falschen Ausrichtung der Riemenscheibe oder verschlissener Lager auftreten können.

- Verwenden Sie eine Graphit-Staubschutzgehäuse oder versiegelte Kammer, um die Luftpartikel zu reduzieren und Bediener und Elektronik zu schützen.

Diese Praktiken verbessern nicht nur die Schnittqualität, sondern verlängern auch die Lebensdauer von Draht und Geräten.

6. Implementierung der Materialvorbereitung vor dem Zuschnitt

Um innere Spannungen zu verringern und Kantenabplatzungen zu vermeiden, sollten Sie Folgendes beachten:

- Heizen Sie die Blöcke in kälteren Umgebungen leicht vor, um den Temperaturschock zu verringern.

- Verwenden Sie ein Druckluftgebläse oder einen Staubsauger, um den Oberflächenstaub vor dem Schneiden zu entfernen.

- Prüfen Sie auf vorhandene Mikrorisse, die sich bei der Bearbeitung ausbreiten können, wenn sie nicht behoben werden.

Dies ist besonders wichtig bei Anwendungen, die enge Toleranzen oder Oberflächenverklebungen erfordern.

7. Zusammenfassung: Wichtige Erkenntnisse für das Schneiden von dichten Graphitblöcken

Schneiden Graphitblöcke mit hoher Dichte erfordert ein präzises Gleichgewicht zwischen Maschinenleistung, Werkzeugauswahl und Schnittsteuerung. Zu den besten Praktiken gehören:

| Praxis | Empfehlung |

|---|---|

| Schnittmethode | Diamantseilsäge für geringe Belastung und hohe Genauigkeit |

| Drahtkörnung Größe | D60-D80 (feine Körnung) |

| Vorschubgeschwindigkeit | Mäßig, mit stabiler Kontrolle |

| Kühlsystem | Wasserkühlung oder Staubabsaugung (je nach Ausstattung) |

| Vorgeschnittene Schecks | Oberflächen reinigen, Risse prüfen, Temperatur stabilisieren |

| Merkmale der Maschine | Stabile Drahtspannung, Staubkontrollsystem, minimale Vibration |

Durch die Integration dieser Verfahren können Hersteller die Ausbeute verbessern, den Werkzeugverschleiß reduzieren und eine bessere Maßkontrolle bei der Bearbeitung von dichten Graphitmaterialien erreichen.