Einleitung: Die wachsende Nachfrage nach ultradünnen Graphitscheiben

Mit der zunehmenden Verbreitung von Lithium-Ionen- und Festkörperbatterien in Elektrofahrzeugen, tragbarer Elektronik und erneuerbaren Energiespeichern stehen die Hersteller unter dem Druck, eine höhere Leistung und eine größere Energiedichte zu liefern. Einer der Schlüsselfaktoren ist die Verwendung von ultradünnen Graphitscheiben, die als Anodenmaterial in modernen Batteriezellen dienen. Die Herstellung solch dünner Schichten mit gleichbleibender Qualität ist jedoch eine technische Herausforderung, an der herkömmliche Schneidverfahren oft scheitern. Dies hat dazu geführt, dass zunehmend fortschrittliche Verfahren eingesetzt werden. Graphitschneiden Technologien, insbesondere Diamantseilsägen, in der Batterieherstellung.

Herausforderungen der traditionellen Graphitschneideverfahren

Herkömmliche Methoden wie das mechanische Sägen oder das Schneiden mit einem Sägeblatt haben Probleme mit der Genauigkeit und der Oberflächenkontrolle. Zu den wichtigsten Einschränkungen gehören:

- Breite Schnittspaltbreite: Die Folge ist ein erheblicher Materialverlust, der besonders bei der Arbeit mit hochreinen Graphitblöcken kostspielig ist.

- Raue Oberfläche: Erhöht die Nachbearbeitungszeit und beeinträchtigt die Elektrodenleistung.

- Kantenabplatzungen und -brüche: Verursacht durch hohe Schnittkräfte und Vibrationen.

- Inkonsistente Scheibendicke: Es ist schwierig, die Gleichmäßigkeit im Mikrometerbereich zu kontrollieren.

- Hoher Werkzeugverschleiß: Erfordert häufigen Austausch, was die Ausfallzeiten und Kosten erhöht.

Diese Probleme schränken die Skalierbarkeit und Effizienz der Graphitverarbeitung für Batterieanwendungen ein.

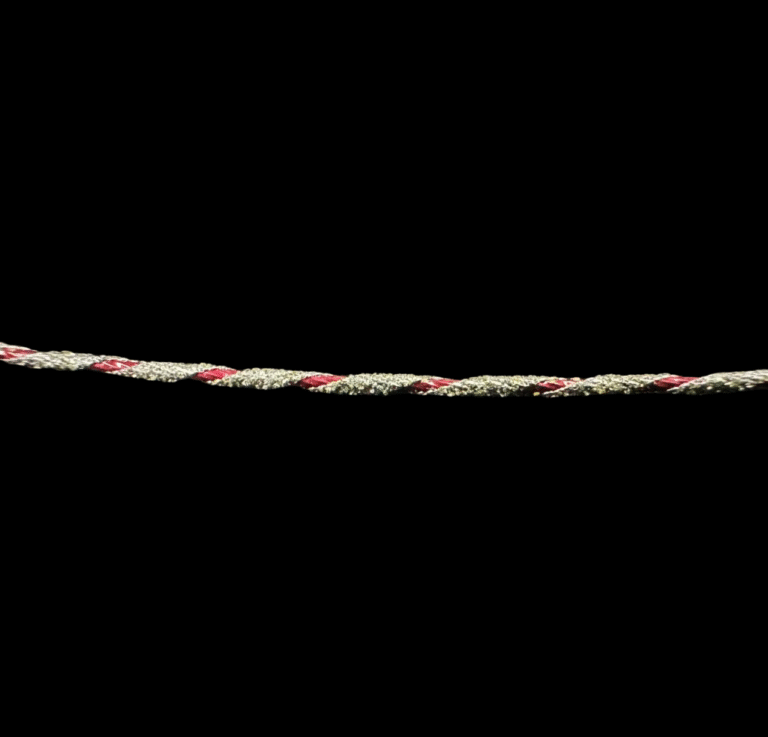

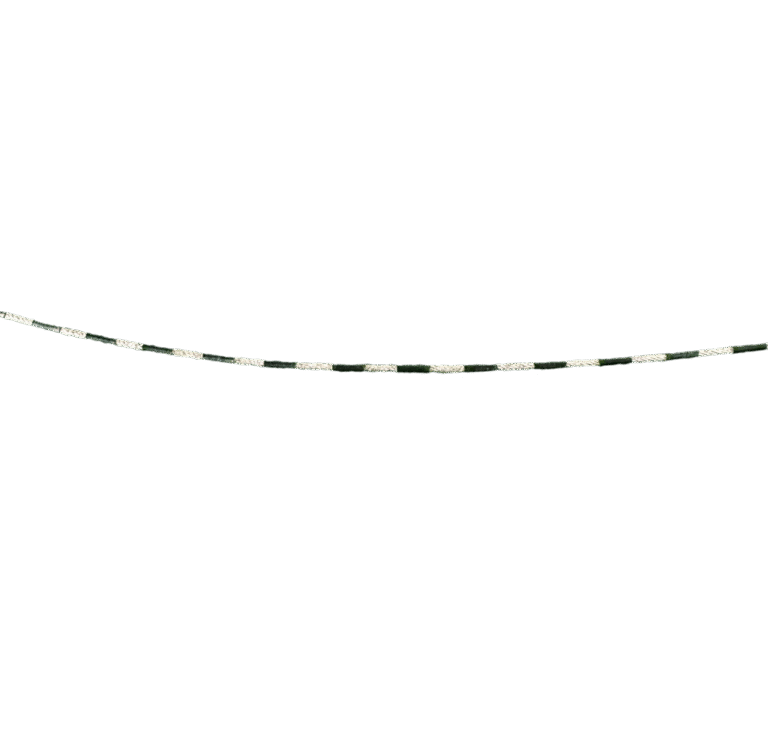

Diamant-Seilsäge: Eine Präzisionslösung für Graphit schneiden

Diamantseilsägen bieten eine entscheidende Verbesserung bei der Herstellung von ultradünnen Graphitscheiben. Die wichtigsten Vorteile sind:

- Minimaler Schnittspaltverlust: Drahtdurchmesser von nur 0,15 mm verringern den Materialabfall und verbessern den Gesamtertrag.

- Hervorragende Oberflächenqualität: Feine, in den Draht eingebettete Schleifmittel sorgen für eine glatte Oberfläche, wodurch sich die Notwendigkeit des Polierens verringert.

- Geringe mechanische Belastung: Weniger Vibrationen und Reibung erhalten die strukturelle Integrität der dünnen Scheiben.

- Hohe Maßhaltigkeit: Ermöglicht gleichmäßiges Schneiden von Graphitscheiben bis in den Submillimeterbereich.

- Skalierbarkeit: Mehrdrahtsysteme ermöglichen die Massenproduktion in industriellen Umgebungen.

Diese Eigenschaften machen Diamantseilsägen zur bevorzugten Wahl für die Bearbeitung von Batteriegraphit.

Anwendungsvorteile in der Batterietechnologie

Dünne und gleichmäßige Graphitscheiben haben einen direkten Einfluss auf die Batterieleistung:

- Erhöhte Energiedichte: Dünnere Anoden verringern den Innenwiderstand und ermöglichen mehr aktives Material pro Volumeneinheit.

- Verbesserte Lade-/Entladeraten: Bessere thermische und elektrische Leitfähigkeit führt zu schnelleren Zyklen.

- Stabilität in flexiblen Batterien: Ultradünner Graphit ist ideal für biegsame oder tragbare Geräte, die mechanisch haltbar sein müssen.

Vergleich mit traditionellen Schneidetechniken

| Merkmal | Traditionelles Schneiden | Diamant-Drahtsägen schneiden |

|---|---|---|

| Spaltbreite | Breit (≥0,5 mm) | Schmal (≤0,15 mm) |

| Oberflächengüte | Grob, uneben | Glatt, wenig rau |

| Kontrolle der Schichtdicke | Inkonsistent | Genauigkeit im Mikrometerbereich |

| Werkzeugverschleiß | Häufiger Klingenwechsel | Geringer Verschleiß, längere Lebensdauer |

| Materieller Verlust | Hoch | Minimal |

| Eignung für Batteriebetrieb | Begrenzt | Sehr gut geeignet |

Der obige Vergleich verdeutlicht den erheblichen Leistungsunterschied zwischen dem herkömmlichen Schneiden und dem Diamantseilsägen.

Schlussfolgerung: Auf dem Weg zu einer skalierbaren Batterieproduktion mit hoher Ausbeute

Erreichen Sie hauchdünn gRaphitschneiden für Batterieanwendungen wird nicht mehr durch die Grenzen herkömmlicher Methoden eingeschränkt. Diamantdrahtsägen bieten die erforderliche Präzision, Oberflächenintegrität und Produktionsskalierbarkeit, die für Energiespeichersysteme der nächsten Generation erforderlich sind. Mit der Weiterentwicklung der Batterietechnologie werden fortschrittliche Schneidlösungen eine immer wichtigere Rolle bei der Verbesserung der Ausbeute, der Verringerung des Ausschusses und der Verbesserung der Gesamtproduktqualität spielen.