Einführung

Graphit wird aufgrund seiner ausgezeichneten Wärmeleitfähigkeit, seines geringen elektrischen Widerstands und seiner hohen Temperaturtoleranz in vielen modernen Industrien eingesetzt. Herkömmliche Schneidverfahren führen jedoch häufig zu übermäßigem Materialabfall und Kantenausbrüchen, insbesondere bei der Bearbeitung dichter Graphitblöcke. Diese Fallstudie zeigt, wie die Anwendung von Endlos-Diamantseilsägetechnik bietet eine hochpräzise, abfallarme Lösung für Graphitschneiden.

Die Herausforderung: Übermäßiger Materialverlust bei traditionellen Graphit schneiden

Beim Schneiden großer Graphitblöcke stoßen die Hersteller häufig auf zwei Hauptprobleme:

- Breiter Spaltverlust die durch dicke Sägeblätter oder aggressive Schleifscheiben verursacht werden.

- Oberflächenschäden und Abplatzungen die ein Polieren nach dem Schnitt erfordern oder die Ausschussrate erhöhen.

Herkömmliche Sägewerkzeuge wie Bandsägen oder Kreissägeblätter haben in der Regel Schnittfugenbreiten von 1,0-2,0 mm, was zu einem erheblichen Materialverlust führt - insbesondere bei hochwertigem isostatischem Graphit.

Die Lösung: Endlos-Diamant-Seilsägetechnik

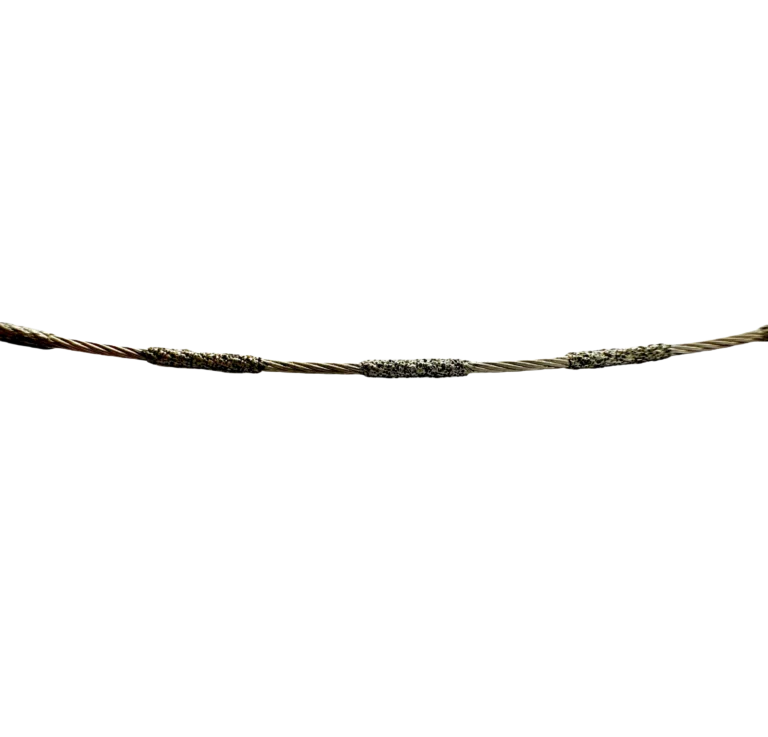

Endlos-Diamantseilsägen bieten eine bahnbrechende Lösung. Dieses System verwendet eine Endlosschleife aus feinem, diamantbeschichtetem Draht und liefert:

- Ultradünne Schnittfuge (~0,4 mm) für hohen Materialrückhalt.

- Geringe Schnittbelastungund minimiert Risse und Kantenfehler.

- Glatte OberflächeDadurch werden Nachbearbeitungsschritte vermieden oder reduziert.

Mit der richtigen Konfiguration können diese Systeme bei folgenden Bedingungen arbeiten 80 m/s Drahtgeschwindigkeit mit 0,65-0,8 mm Drahtdurchmesserund erreicht so ein Gleichgewicht zwischen Geschwindigkeit und Oberflächenqualität.

Parameter-Optimierung für das Schneiden von Graphitblöcken

In diesem Fall implementierte ein Kunde aus der Elektrodenherstellungsindustrie die folgende Schneideinrichtung:

- Drahtdurchmesser: 0,75 mm

- Drahtgeschwindigkeit: 80 m/s

- Vorschubgeschwindigkeit: 1,6 mm/s

- Kühlmittel: Abluftventilator

- Schnitttiefe pro Durchgang: 10-20 mm

Der Schnitt wurde auf einer VIMFUN-Diamantseilsäge (z. B. SG 40 oder SVI 60) mit CNC-Automatisierung und automatischer Spannungsregelung durchgeführt. Diese Einrichtung ermöglichte eine konstante Dickensteuerung (±0,05 mm) und minimale Seilvibrationen.

Ergebnisse: Messbare Effizienzgewinne und Abfallreduzierung

Nach drei Monaten der Umsetzung berichtete der Kunde:

- 22% Reduzierung des Materialverlustes pro Graphitblock

- 30% Verbesserung des Schnittdurchsatzes

- Null Rückweisungsrate aufgrund von Rissen oder Abplatzungen in der Oberfläche

- Verlängerte Lebensdauer der Drähtemit einer Dauer von bis zu 7 Arbeitstagen pro Schleife in 8-Stunden-Schichten

Der Kunde stellte auch eine einfachere Weiterverarbeitung fest, da die Schnittflächen nicht mehr nachgeschliffen werden mussten.

Vergleich mit traditionellen Methoden

| Merkmal | Endlos-Diamant-Seilsäge | Traditionelle Bandsäge |

|---|---|---|

| Schnittfugenbreite | ~0,4 mm | ~1,5 mm |

| Schneidgeschwindigkeit | Hoch (80 m/s) | Mittel (20-30 m/s) |

| Oberflächenbehandlung | Glatt, schleifenartig | Grob, uneben |

| Ausschußquote | Niedrig | Hoch |

| Wartung | Niedrig | Häufiger Klingenwechsel |

Dieser Fall zeigt deutlich den Vorteil von Endlosseilsägen für Präzisionsschneiden von Graphit-sowohl in Bezug auf die Betriebskosten als auch auf die Materialausnutzung.

Abschluss

Durch die Verabschiedung Endlos-Diamantseilsägemaschinenkönnen Hersteller die Schneideffizienz von Graphitblöcken drastisch verbessern und gleichzeitig den Abfall reduzieren und den Ertrag maximieren. Diese Lösung eignet sich besonders für Branchen wie Halbleiter, EDM-Bearbeitung und Energiesysteme, in denen Materialkosten und Oberflächenintegrität entscheidend sind.