Đạt được bề mặt hoàn thiện sạch sẽ và nhẵn mịn trong cắt than chì Điều này rất quan trọng đối với nhiều ứng dụng công nghiệp, bao gồm gia công bằng phóng điện (EDM), chế tạo khuôn mẫu và các bộ phận chính xác. Bề mặt hoàn thiện chất lượng cao không chỉ cải thiện hiệu suất sản phẩm mà còn tăng cường độ bền và độ chính xác. Để đạt được kết quả tối ưu, các thông số cụ thể phải được quản lý và tối ưu hóa cẩn thận trong quá trình cắt gọt.

Trong bài viết này, chúng ta sẽ tìm hiểu các thông số thiết yếu để đạt được bề mặt than chì hoàn thiện sạch sẽ và cách mỗi thông số góp phần vào chất lượng cắt vượt trội.

1. Điều khiển lực căng dây và tốc độ cắt

Một trong những thông số cơ bản trong việc cắt than chì là... lực căng dây và tốc độ cắt:

- Độ căng dây: Việc duy trì lực căng dây ổn định là rất quan trọng để ngăn ngừa rung động gây ra các bất thường trên bề mặt và các vết nứt nhỏ. Khi lực căng dây quá lỏng, có thể dẫn đến các vết cắt lượn sóng và các cạnh thô ráp. Ngược lại, lực căng quá mức có thể làm tăng nguy cơ đứt dây và làm hỏng phôi.

- Cắt nhanh: Kiểm soát tốc độ cắt giúp giảm ma sát và sinh nhiệt, những nguyên nhân phổ biến gây ra các khuyết tật bề mặt. Tốc độ chậm hơn thường được khuyến nghị để đạt được bề mặt hoàn thiện tốt hơn, trong khi tốc độ nhanh hơn phù hợp để loại bỏ vật liệu khối lượng lớn.

Việc giám sát và điều chỉnh thường xuyên trong quá trình vận hành đảm bảo các vết cắt mượt mà hơn và kéo dài tuổi thọ dây, cuối cùng mang lại bề mặt hoàn thiện sạch hơn.

2. Ứng dụng chất làm mát để duy trì độ bền bề mặt

Hệ thống làm mát đóng vai trò quan trọng trong việc duy trì chất lượng bề mặt trong quá trình cắt than chì:

- Giảm bụi: Than chì nổi tiếng là vật liệu tạo ra nhiều bụi mịn trong quá trình gia công. Việc sử dụng chất làm mát đúng cách sẽ giảm thiểu sự tích tụ bụi, ngăn ngừa ô nhiễm bề mặt và các vết xước nhỏ.

- Tản nhiệt: Luồng chất làm mát hiệu quả giúp kiểm soát nhiệt lượng sinh ra trong quá trình cắt, giảm ứng suất nhiệt có thể dẫn đến các khuyết tật bề mặt.

- Bôi trơn: Việc bôi trơn đầy đủ giúp giảm thiểu ma sát, dẫn đến bề mặt hoàn thiện mịn hơn và tăng cường độ bền vật liệu.

Các chất làm mát chất lượng cao được thiết kế đặc biệt cho các ứng dụng than chì giúp duy trì độ bền bề mặt và kéo dài tuổi thọ thiết bị.

3. Lựa chọn kích thước hạt mài để đạt được độ hoàn thiện chính xác

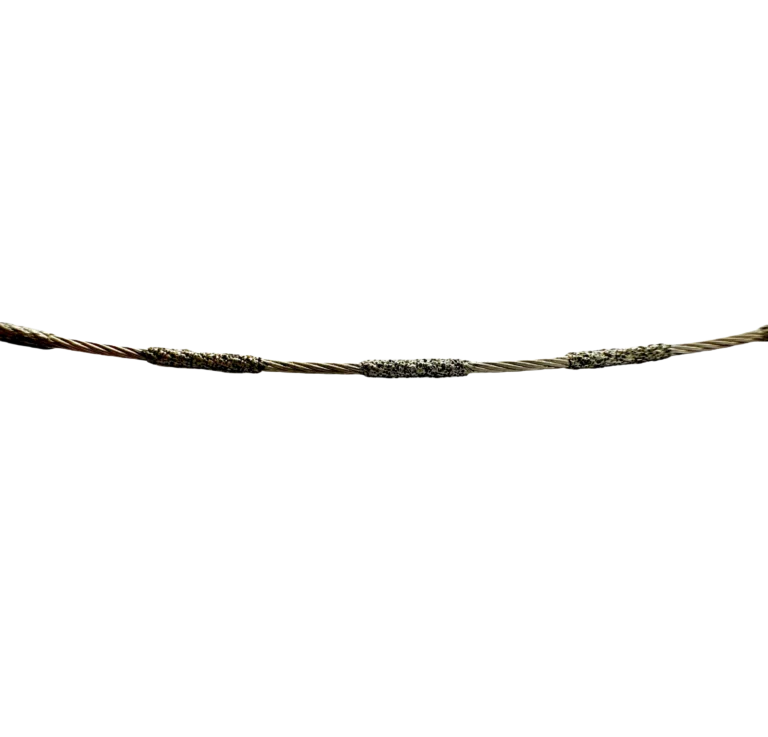

Các kích thước hạt mài mòn của máy cưa dây kim cương là một yếu tố quan trọng khác:

- Độ hạt mịn (D20-D40): Lý tưởng để tạo ra bề mặt than chì nhẵn mịn, đặc biệt là đối với các bộ phận chính xác.

- Độ nhám trung bình (D50-D80): Cung cấp sự cân bằng giữa tốc độ cắt và độ nhẵn bề mặt, phù hợp cho các ứng dụng thông thường.

- Độ nhám thô (D100+): Cho phép loại bỏ vật liệu nhanh hơn nhưng có thể làm tăng độ nhám bề mặt.

Việc lựa chọn kích thước hạt mài phù hợp dựa trên yêu cầu ứng dụng sẽ tối ưu hóa độ hoàn thiện bề mặt và hiệu quả cắt.

4. Độ ổn định và căn chỉnh máy móc

Để đạt được chất lượng bề mặt đồng nhất, độ ổn định của máy móc và sự căn chỉnh chính xác là rất cần thiết:

- Kiểm soát rung động: Giảm thiểu rung động cơ học giúp tránh các bất thường trên bề mặt trong quá trình cắt.

- Căn chỉnh chính xác: Việc hiệu chỉnh thường xuyên máy cưa dây đảm bảo đường cắt chính xác, giảm thiểu hiện tượng sứt mẻ cạnh và các khuyết tật bề mặt.

- Cơ cấu servo: Hệ thống điều khiển tiên tiến duy trì độ căng dây tối ưu và độ chính xác cắt trong suốt quá trình hoạt động.

Máy móc ổn định và bảo trì định kỳ là chìa khóa để đạt được bề mặt hoàn thiện tốt trong quá trình cắt than chì.

5. Kiểm soát môi trường để đạt kết quả tối ưu

Môi trường làm việc cũng ảnh hưởng đến chất lượng bề mặt hoàn thiện của than chì:

- Điều chỉnh nhiệt độ: Nhiệt độ môi trường ổn định ngăn ngừa sự giãn nở hoặc co lại do nhiệt, điều này có thể ảnh hưởng đến độ chính xác khi cắt.

- Hệ thống hút bụi: Kiểm soát bụi đúng cách giúp giảm nguy cơ ô nhiễm bề mặt và trầy xước.

- Kiểm soát độ ẩm: Duy trì độ ẩm tối ưu giúp ngăn ngừa quá trình oxy hóa than chì và các khuyết tật bề mặt.

Môi trường được kiểm soát giúp duy trì tính toàn vẹn cấu trúc và độ chính xác khi cắt của than chì.

Phần kết luận

Việc tối ưu hóa các thông số quan trọng—như lực căng dây, lượng chất làm mát, lựa chọn chất mài mòn, độ ổn định của máy và kiểm soát môi trường—là rất cần thiết để đạt được bề mặt than chì hoàn thiện sạch sẽ. Bằng cách tinh chỉnh các yếu tố này, các nhà sản xuất có thể nâng cao độ mịn bề mặt, giảm thiểu khuyết tật và cải thiện hiệu quả tổng thể.